Ceux qui travaillent régulièrement avec une résine époxy transparente savent comme il est parfois difficile de conserver la clarté de la résine époxy. Pourquoi la résine jaunit-elle? Comment éviter le jaunissement de la résine ? Découvrez quelques éclairages utiles pour mieux apprendre à maîtriser le phénomène.

Quels facteurs expliquent le jaunissement de la résine ?

1. EXPOSITION AUX ULTRA-VIOLETS ET OXYDATION

Les durcisseurs des résines epoxy sont le plus souvent composés d’amines. Cela donne parfois une légère odeur d’ammoniac, très reconnaissable, au durcisseur. Ce type de matières premières,mais d’autres également, peuvent être sensibles aux ultra-violets. Aussi, même une fois catalysée, la résine peut, avec le temps perdre de sa clarté, voir jaunir.

Pour contrer cet effet, plusieurs manufacturiers introduisent dans la formule du durcisseur des ingrédients dits “résistants” aux ultra-violets. Cependant, n’en déduisez pas pour autant qu’aucun jaunissement ne peut se produire à moyen ou long terme avec ce type de formulations. Certaines formulations n’en contenant pas parviennent aussi à offrir une très belle clarté sur le long terme.

Une des raisons principale tient en effet au choix des matières premières qui sont introduites dans la formule. Lorsque les matières premières sont de première qualité, exemptes de toute impureté, la résine a de bien meilleures chances d’offrir une belle clarté sur le long terme. Trop de formules existantes sur le marché sont en effet manufacturées à partir de matières premières standards qui nécessitent d’incoporer toujours plus d’additifs. En étant exigeant sur la formulation d’epoxy que vous achetez, vous avez de bien plus grandes chance de contrer le jaunissement à moyen et long terme.

En outre le jaunissement peut également être causé par d’autres facteurs, à commencer par le phénomène d’oxydation. Autrement dit, le simple contact avec l’air peut faire jaunir certaines formulations. Si le contenant est exposé directement au soleil, mais aussi si c’est un contenant de plastique poreux, s’il est fréquemment ouvert; autant de causes qui favorisent le phénomène.

Ceci dit, bien d’autres éléments peuvent expliquer le jaunissement …

2. UN MÉLANGE INAPPROPRIÉ

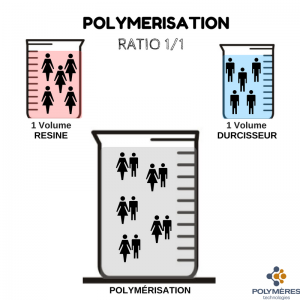

Revenons à la base : la résine c’est de la chimie. Pour qu’une résine catalyse parfaitement, il faut ajouter la juste dose de durcisseur (catalyseur). Pas plus, pas moins que le ratio indiqué. On ne peut, et on ne doit surtout pas tenter de modifier ce ratio. Plus de durcisseur ne rendra pas la résine plus dure; moins de durcisseur ne la rendra pas moins dure. Le seul résultat probable sera d’obtenir une résine collante incapable de polymériser et possiblement un jaunissement liés aux faits que certaines molécules (en trop) sont restées en suspend . Pourquoi ?

La réponse est simple. Pour que la polymérisation se produise, c’est à dire pour que la réaction chimique s’opère de façon optimale, il faut un mariage / assemblage parfait de toutes les molécules de la partie A (résine) avec toutes les molécules de la partie B.

Avec un ratio 1/1, utilisons une image un peu simpliste mais illustrant bien cela. Un groupe de petites filles (molécules partie A) et de petits garçons (partie B). La résine ne polymérise bien que lorsque chacune a trouvé sa moitié 😉 . En chimie, on dit que la chaîne moléculaire doit se refermer complètement. En cas de molécules flottant isolément dans le système, le résultat est instable, parfois collant, susceptible de jaunir plus facilement.

Voilà pourquoi, on DOIT absolument effectuer des mesures précises et bien mélanger !

3. UNE ÉPAISSEUR DE COULÉE INADAPTÉE À L’EXOTHERME DE LA RÉSINE

Par ailleurs, une autre raison majeure tient à un principe incontournable des résines thermodurcissables. Une principe si fondamental qu’on pourrait parler de Loi : la loi de l’exotherme.

La loi de l’exotherme va ainsi. Plus la masse de résine est importante, plus il y a de molécules qui se frottent, plus elles créent de la chaleur. Plus l’exotherme monte, plus la résine catalyse rapidement.

Une même résine coulée en couche mince ou coulée à 2 pouces d’épais auront des exothermes différents. Plus on coule de masse, plus le mélange va chauffer, plus le temps de vie en pot sera accéléré, tout comme le temps de cure.

De cette loi, découle le principe suivant : les grosses masses nécessitent des résines lentes à catalyser. A l’opposé, les petites masses requièrent des résines rapides.

Couler en épaisseur une résine initialement formulée pour être coulée en couche mince peut créer un tel dégagement de chaleur, que :

- Le mélange surchauffe et dégage même de la fumée (boucane).

- Il y a beaucoup de retrait : la pièce finale ne respectera pas la forme initiale du moule ; si vous coulez une table, les bords ne seront possiblement pas droit. Il peut se former des meniscus ( par exemple au niveau des angles )

- Des formes de vagues, d’irrégularités se créent à la surface de la résine. Elle n’est pas lisse

- L’exotherme mal contrôlé va conduire à un jaunissement/ brunissement de la résine (comme si elle avait trop cuit)

Comment éviter le jaunissement ?

voici ce qu’il faut retenir

- La mention résistant aux rayons UV ne devrait pas toujours être considérée comme une garantie contre tout phénomène de jaunissement.

- Certaines formulations parviennent aussi à offrir une très belle clarté sur le long terme sans avoir d’ingrédients anti-UV

- Refermer les contenants immédiatement après avoir mesuré la quantité à mélanger (voire les azoter après usage pour empêcher l’air d’oxyder le système)

- Mesurer strictement les quantités de Résine et de Durcisseur requises selon le ratio indiqué .

- Bien mélanger jusqu’à l’obtention d’un mélange homogène

- Privilégiez la bonne résine pour la bonne application. Si vous coulez en épaisseur, optez pour de plus long temps de temps de vie en pot/ temps de cure.

I